设备主管路主要是通各种特种气体,需做测试项目有:耐压测试、保压测试、氦检测试、水分测试、氧分测试、颗粒测试。

一、耐压测试

1.1测试目的

管道在承受高压后衔接点不会外漏,以确保所有人员的安全。另外管路中的高压可以侦测出焊道上是否有沙孔存在(沙孔会因为过高的压力造成泄露)。

1.2测试规则

测试时间为0.5H,测试压力依据系统中材料的最大工作压力而定,避免因压力过大导致材料损坏。例如系统中压力表最大量程为400Kpa,则通入压力要小于等于400Kpa。无压降即为通过。如有压降需找出漏点重新测试,直到无压降为止。

1.3测试工具

压力表

1.4测试前准备

检查系统流程是否与PID图纸流程一致,核对材料型号、方向、标识是否正确。检查管线材料最大工作压力,避免因测试过程通入压力过高导致阀门损坏。

1.5注意事项

保证测试范围内所有的阀门(包括调压阀)都处于全开的状态。

1.6测试方法

1.6.1将气源用金属管道连接至系统进气端。

1.6.2慢慢打开隔离阀。

1.6.3每次增加 10 PSIG,缓慢的将系统压力增加到最终测试压力的50% 。观察压力表10 到15 分钟,看系统有无泄漏。如压力表显示系统有泄漏,则减小系统压力并处理漏点。重复上述操作。

1.6.4确认系统无任何泄漏后,慢慢的增加系统压力到测试值,断开气源,观察压力表30 分钟看系统有无泄漏。

1.6.5在系统的压力稳定并显示无任何压降后,在压力测试报告中记录测试开始时的温度、时间和压力值。

2.保压测试

2.1测试目的

确保管路输送系统没有明显的泄漏,以便对管路系统进行氦测漏。

2.2测试规则

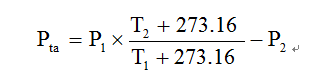

测试时间为24小时,测试压力不能小于设计压力的1.15倍,经温度纠正后的允许压力降为不大于开始压力的1%.压力变化方程式(考虑到温度影响)

P2=测试结束压力值 (PSIG)

P1=测试开始压力值(PSIG)

T2=测试结束温度值 (℃)

T1=测试开始温度值(℃)

Pta=考虑到温度影响的压力变化值

2.3测试工具

压力表

2.4测试方法

1. 将气源用金属管道连接至系统入口端。

2. 慢慢打开隔离阀。

3. 每次增加 10 PSIG,缓慢的将系统压力增加到最终测试压力的50% 。观察压力表10 到15 分钟,看系统有无泄漏。如压力表显示系统有泄漏,则减小系统压力并处理漏点。重复上述操作。

4. 确认系统无任何泄漏后,慢慢的增加系统压力到测试值,断开气源,记录好温度、时间、压力值,24H后观察压力是否有压降。

5. 在系统的压力稳定并显示无任何压降后,在压力测试报告中记录测试开始时的温度、时间和压力值。

2.5测试结束后注意事项

1. 在测试报告中记录下测试的参数。将系统的压力释放,在进行氦测漏之前用高纯N2对系统进行持续的吹扫0.5H。

2. 将压力测试用的管线拆除,用堵头来密封系统并使用新的垫片。

3. 如果由温度所引起的压力下降超过了要求,通过关闭测试范围内的系统阀门来 开所有的潜在漏点,观察各个不同隔离部分的压降。

4. 在将漏点隔离和修复之后,重复上述测试步骤。

3. 氦质谱检漏测试

3.1测试目的

利用氦质谱仪感测漏入系统中的微量的氦气来测漏,并根据检测到的氦气的量来确定漏率的大小。

3.2相关名词及解释

真空度:处于真空状态下的气体稀薄程度,通常用“真空度高”和“真空度低”来表示。

真空度单位:Torr 、Pa。

1托=1/760大气压=1毫米汞柱

1托=133.322帕

1帕=7.5×10-3托

漏率:密闭真空空间在外界标准大气压和单位时间内, 物质泄漏的速率。

漏率常用单位:Pa.m3/sec、mbar.l/sec、atm.cc/s

10 Pa.m3/sec=1 mbar.l/sec=1 atm.cc/s

分子泵:通过高速旋转的叶轮,当气体分子与涡轮叶片相碰撞时就被驱向出气口再由前级泵抽除。

3.3测试仪器

3.4测试前准备

1. 系统成功的的通过了保压检漏。

2. 确认系统的所有部件都能承受得住真空状态而不损坏。

3. 先对测漏仪本身阀组及连接管路进行漏率检测。

4. 测漏仪与系统管路接通前,要将被测系统内的气体释放掉。

5. 缓缓打开测漏仪入口处的阀门,将测漏仪与管路系统隔离阀之间的管路抽真空,直至测漏仪显示的背景漏率低于 1× 10-9 mbar.l/s。

6. 对连接管路上所有的焊道及机械连接处进行氦气喷吹。

3.5测试方法

1. 确认系统中所有的阀门和调压阀都是全开的。

2. 确认系统中的压力为0,如果系统中还有正压,要先将系统中的气体放掉。

3. 缓缓打开检漏仪入口处的阀门,开始将系统抽成真空状态。遵照检漏仪的操作说明操作,直至达到可以检测的状态。

4. 记录下检漏仪的背景氦漏率,该背景氦漏率低于1 ×10-9 mbar.l/s以后,才可以进行喷吹工作。

5. 从最靠近检漏仪的焊道或连接处开始检测,将氦气用喷枪喷吹到焊道或连接处,使得氦气会停留在焊道或连接处一段时间,确认没有泄漏后,进行下一个焊道或连接处的检测,直到最后一个焊道或连接处。

6. 如果发现检漏仪的指示值有上升的现象,待到检漏仪读值恢复正常后,重新检测该焊道或连接处以确认其是否真的有漏,如果确认不是该焊道或连接处有漏,要依次检测该焊道或连接处之前的焊道或连接处,直到找到漏点为止。

7. 直至所有的接点都被检测到,检测合格的接点要贴合格标志。所有的接点都喷吹过氦气后,继续观察检漏仪的读值10分钟左右,确认读值没有异常后才可以将系统与仪器之间分离开。

8. 如果每个接点的氦气漏率都低于1× 10-9 mbar.l/s,说明该系统的漏率是符合要求的。测试人员可以将检测结果记录在检测报告里了。

9. 将检漏仪与系统分开。

4.水分、氧分、颗粒检测(三台仪器并联使用)

4.1测试目的和测试标准

水分检测的目的主要是为了避免管道内水含量过高时,会发生化学反应,对制程造成影响。

氧分检测的目的主要是为了避免管道内氧含量过高时,会发生化学反应,对制程造成影响。例如,芯片在生产过程中,原本大气中O2会和Si产生化学反应:O2+Si=SiO2,为原始的氧化成,如果管道内的氧含量过高,原始的氧化层会超出原本已经计算好的厚度,如此会严重影响接下来各阶段的制程。

颗粒检测主要是检测管道内微粒子的粒径大小和数量多少。如果管道内微粒子过多会对Wafer良率影响很大。

检测标准:

水分检测 | ≤10ppb |

氧分检测 | ≤10ppb |

颗粒检测 | 0.1um≤5pcs,0.1um以上为0pcs |

4.2测试仪器

水分仪

氧分仪

颗粒仪

4.3测试方法

1. 将吹扫气源连接到系统进气端,所有阀门处于开启状态。

2. 连续吹扫2H后用金属管路连接系统出气端至测试仪器进气端。使气体通入仪器,10分钟后打开电源,设置仪器各项参数后开始测试。

3. 待测试数据达到标准要求后,记录测试数据,关闭进气端和出气端阀门,使管道内保持正压。

4. 测试仪器断电,仪器与设备分离。